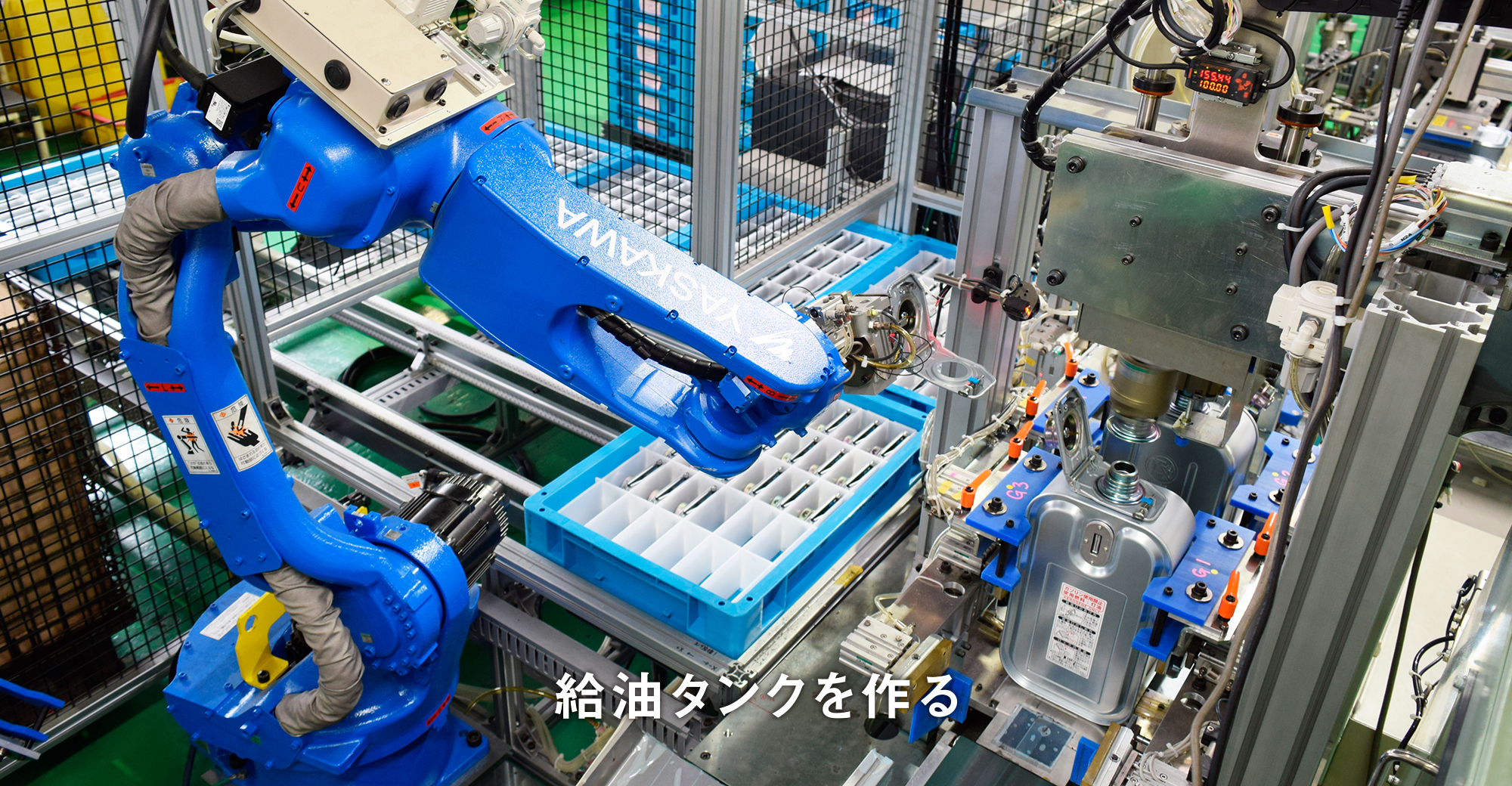

給油タンクを作る工程では、タンクの組立から検査について全工程自動化が図られています。

給油タンクに搭載されている『よごれま栓』もロボットによって取り付けられています。

完成したタンクは、気密漏れを全数自動検査で行うことで、

お客様に安全・安心して使っていただけるような製品を提供しています。

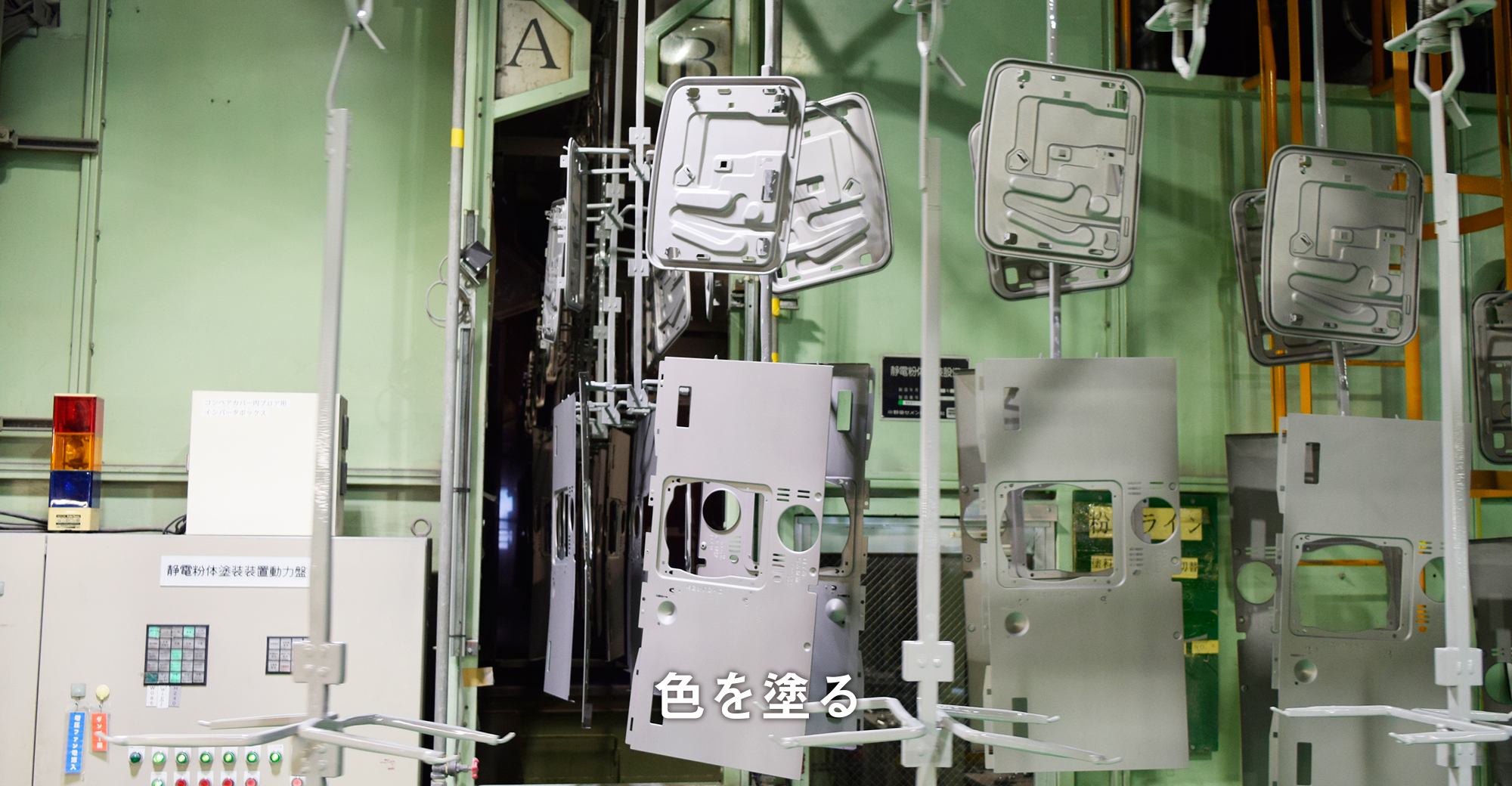

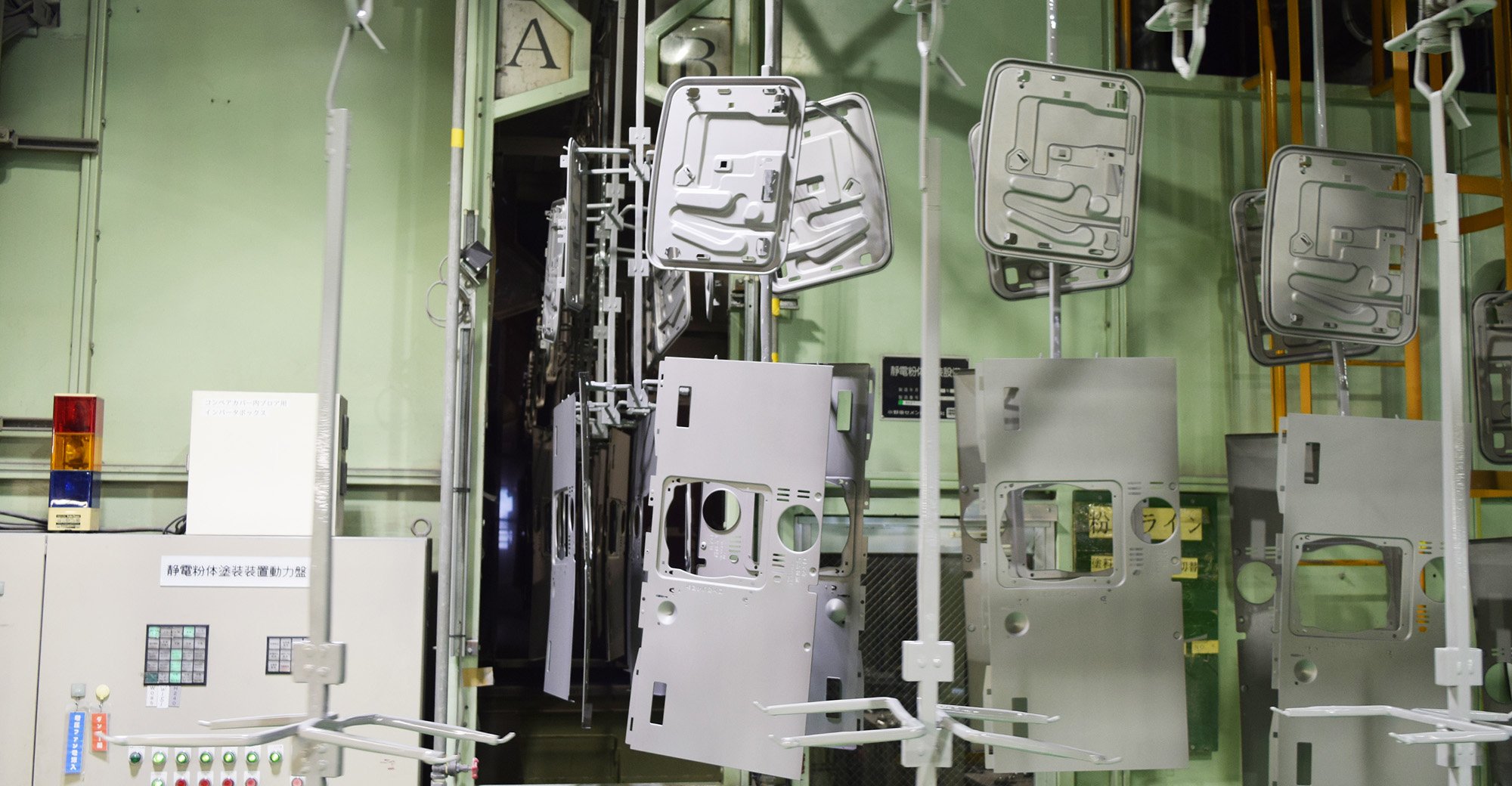

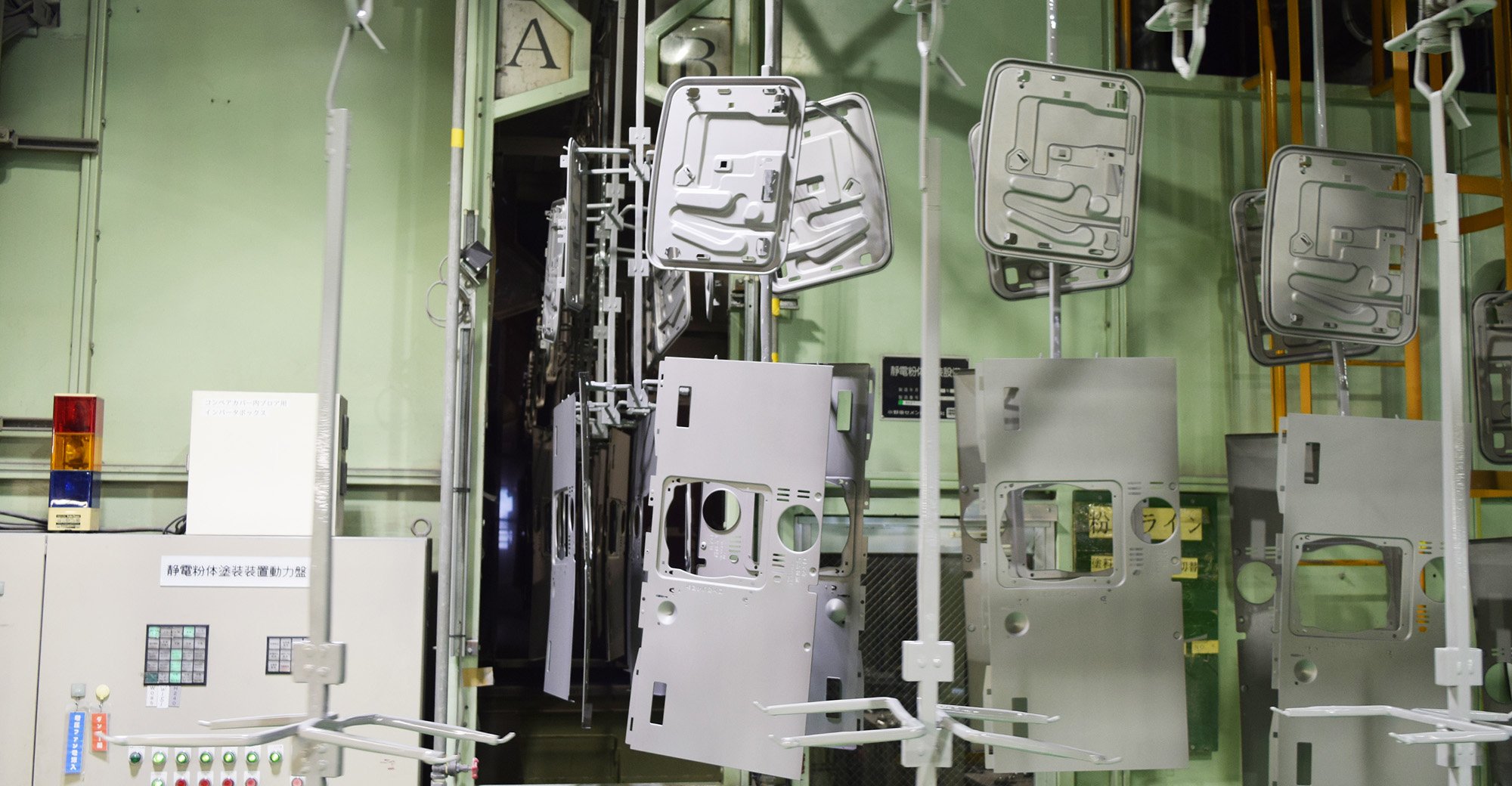

プレス機で加工した部品は、表面の油、ゴミ等の汚れの洗浄を行った後、

製品毎に外装部品をセットにして塗装を行っています。

環境に優しい粉状の塗料を自動で噴霧されるラインで塗装されます。

塗装ラインは自動化された塗装装置より、塗料を霧状に噴霧されて、

それぞれの高級感のある模様に塗装されます。

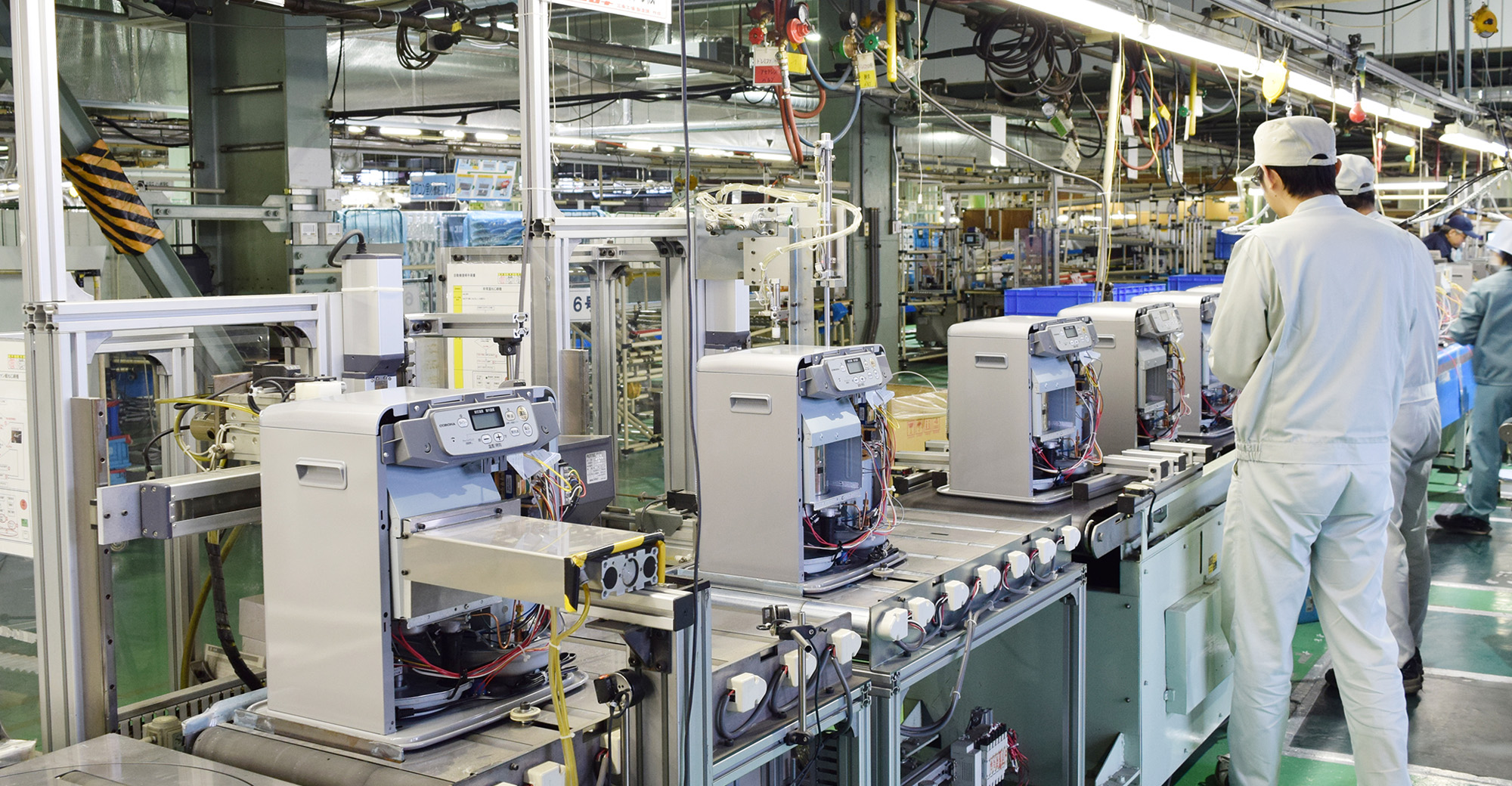

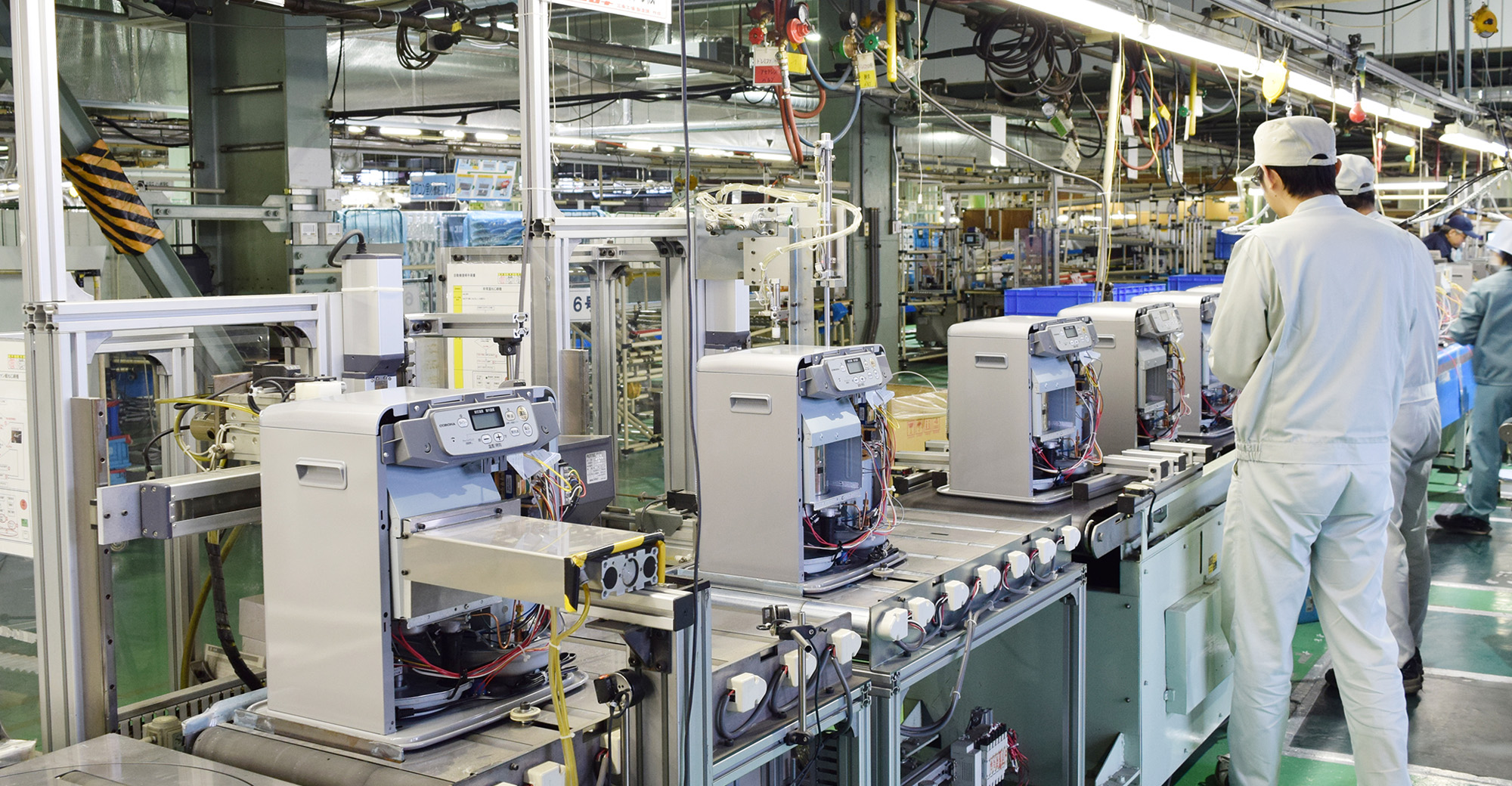

プレスや塗装で加工した部品は組立工程に供給され、人の手と機械により製品へ組立てます。

人と機械それぞれの特徴を生かし、融合させた生産を行う事により、

効率的で品質の安定した生産を行っています。

人の手により機能部品の組付けを行った後、弊社で製作した自動機により

ねじ止めを行うことにより、製品を完成させていきます。

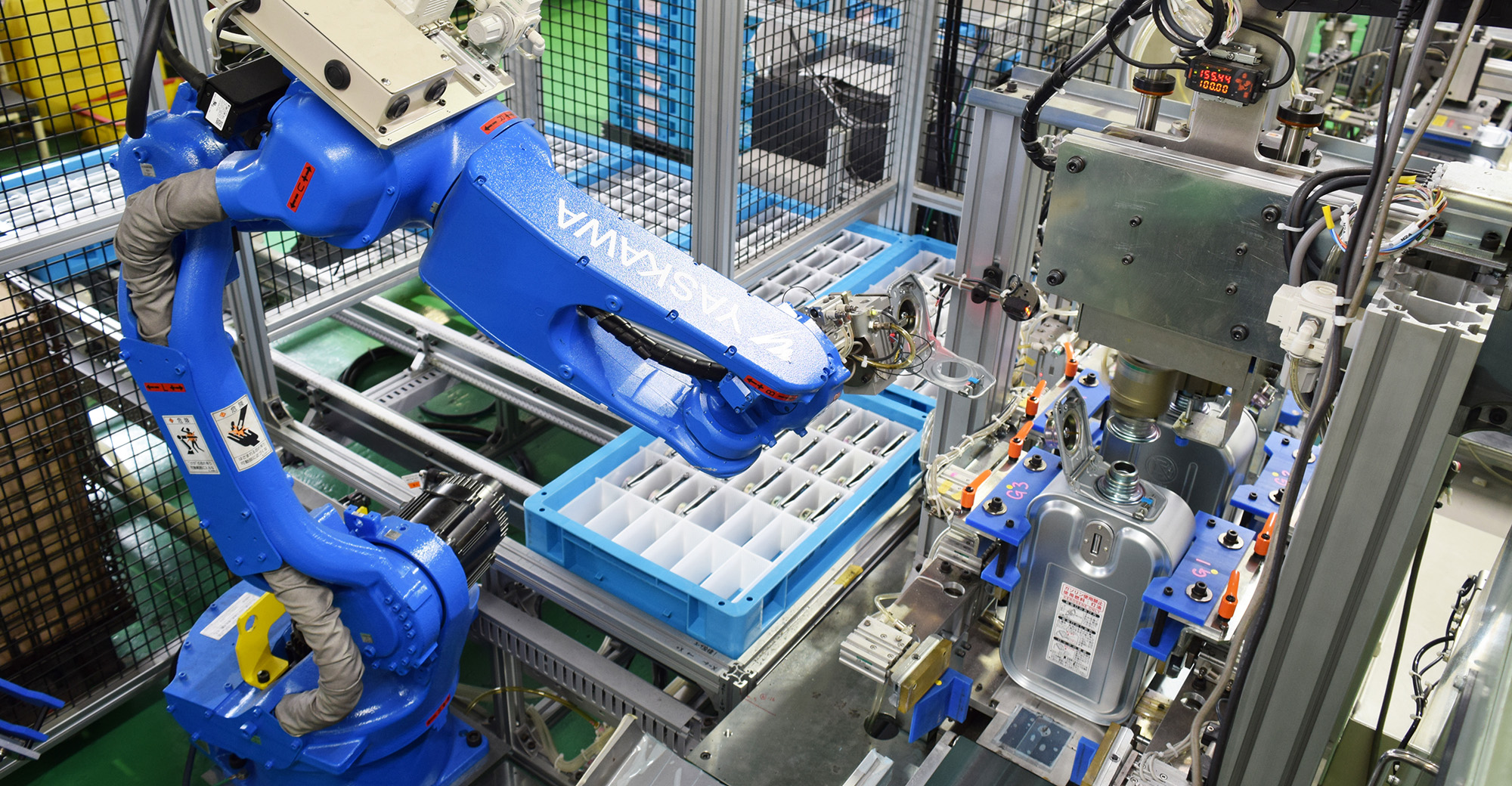

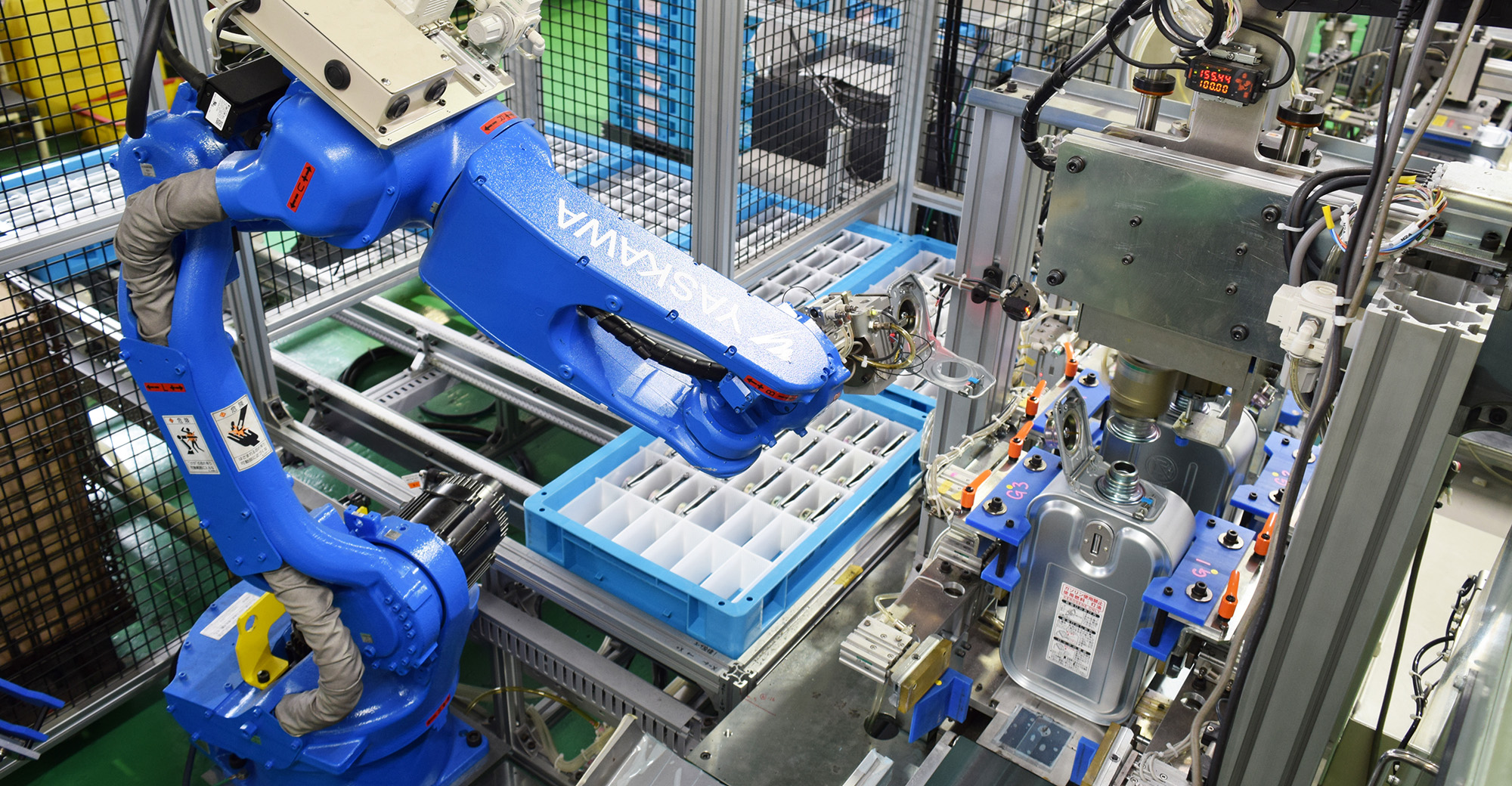

ファンヒーターに必要不可欠なカートリッジ式油タンクは人の腕のような

動きをする産業用のロボットを活用し、製品へセットしています。

製品として組上げた後、性能検査として燃焼時の炎の状態、安全装置の作動確認などを

全数確認する事により、安全・安心な製品をお客様にお届けしています。

検査にて合格となった製品は箱詰めされ、画像認識装置にて同梱物の

欠品検査を行った後、自動で封函を行い、出荷となります。